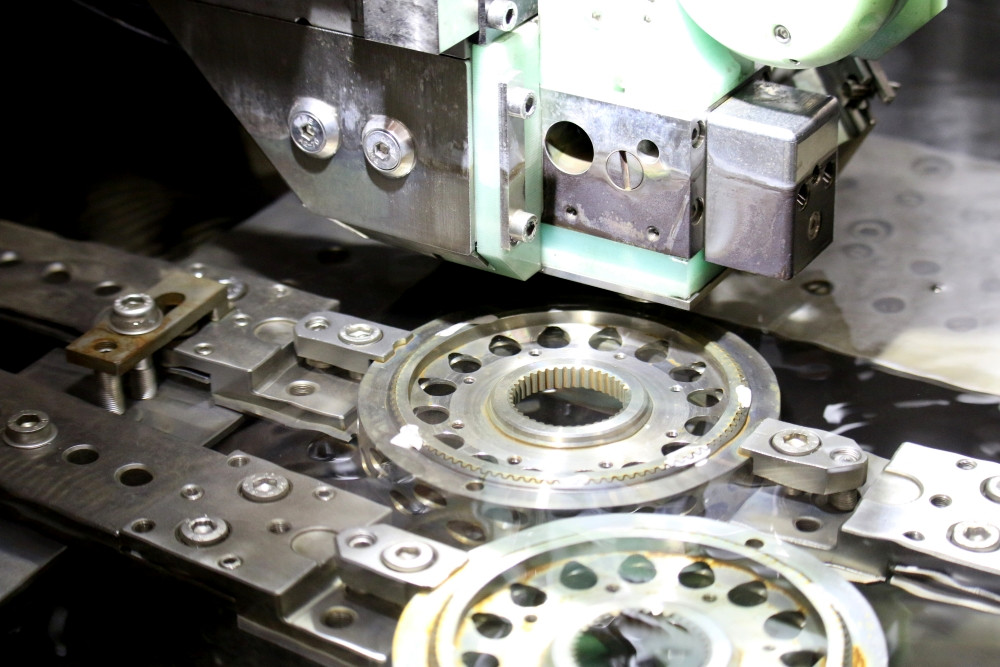

Variable Maschinenkonzepte von Feindraht bis Schnellschnitt mit Palettenwechsler und Werkstück-Trocknungsanlage sichern eine größtmögliche Verfügbarkeit der Produktionsmaschinen.

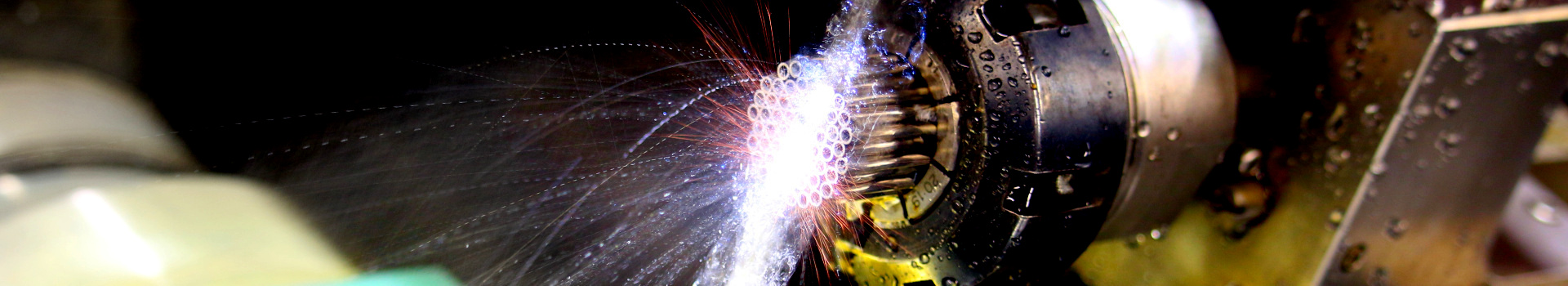

Unsere Drahterosionsmaschinen arbeiten präzise, sicher und hocheffizient. Durch die Vielfalt an unterschiedlichen Maschinenkonzepten steht für jeden Auftragsfall die ideale Bearbeitungsmöglichkeit parat.

- Maximale Verfahrwege 800 x 550 x 510mm

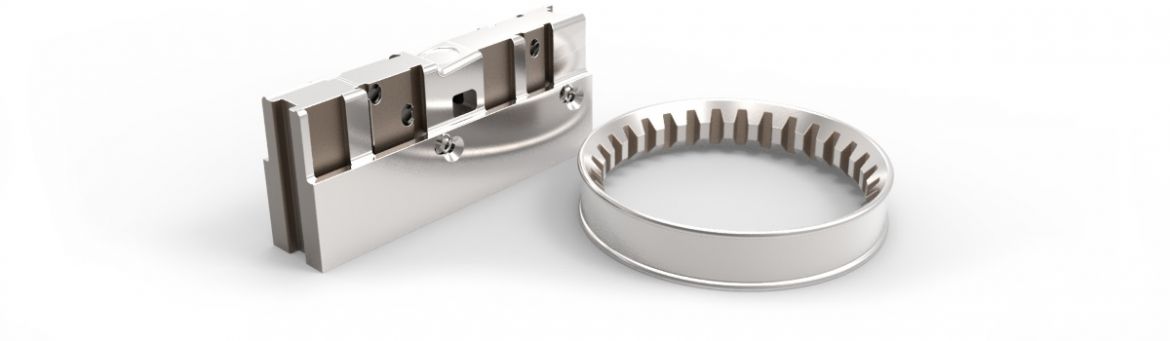

- Aktive Komponenten für Formenbau und Stanzwerkzeugbau

- Werkzeugteile aus Hartmetall

- Medizinische Komponenten

- Feinwerktechnische Spezialteile

- Bearbeitung von Sonderlegierungen

FAQ

Durch funkenerosives Abtragen (Erodieren) lässt sich jedes elektrisch leitende Werkstück/Material bearbeiten. Das Drahterodieren ist dabei unabhängig von der Härte der Materialien durchführbar. Daher ist die Drahterosion in der Lohnfertigung für den Werkzeug- und Formenbau weit verbreitet und ermöglicht die wirtschaftliche Metallbearbeitung von anspruchsvollen Hohlformen, Profilen oder Durchbrüchen in Stählen beliebiger Härte oder Hartmetallen.

Für das Drahtschneiden wird innerhalb der Drahterodiermaschine durch einen Generator eine Folge von Impulsen und anschließenden Impulspausen erzeugt. Die Werte für die Spannung, die Stromstärke, die Impulsdauer sowie die Impulspausen sind über die CNC Steuerung der Maschine einstellbar und werden ebenfalls durch die CNC gesteuert. Beim Drahterodieren besteht jeder einzelne Impuls aus einer definierten Zeit für den Aufbau des Entladungskanals unter Einwirkung der Zündspannung sowie der eigentlichen Entladungszeit. Je höher die eingestellte Stromstärke und je größer die Impulsdauer im Verhältnis zur Impulspause ist, desto größer ist der Abtrag am Teil. Allerdings werden Formgenauigkeit und Oberflächengüte mit steigender Stromstärke geringer.

Beim Drahterodieren wird das Material während der Fertigung in einem klimatisierten Dielektrikumbad geschnitten. Dieses Dielektrikumbad besteht bei der Drahterosion zumeist aus demineralisiertem Wasser. Das Dielektrikum hat beim Drahtschneiden zwei Aufgaben. Zum einen dient es der Kühlung des eingesetzten Messingdrahts, durch den hohe elektrische Ströme fließen und der sich entsprechend erwärmt. Zum anderen spült das Dielektrikum die bei der Fertigung entstehenden Materialabträge aus dem Schneidspalt und damit vom Prozessbereich weg.

Drahterodiermaschinen, unabhängig vom Hersteller oder Aufbau, nutzen als Werkzeug (hier Elektrode) einen 0,02 bis 0,3 mm starken Metalldraht. Dieser besteht zumeist aus Messing, seltener Wolfram oder Stahl, wird von einer Spule abgewickelt und – durch ein Rollensystem straff gespannt – durch das zu bearbeitende Werkstück gezogen. Drahtführungen oberhalb und unterhalb des Werkstückes stützen dabei den Messingdraht und sorgen für einen geraden Schnitt. Damit das Drahtschneiden von geschlossenen Öffnungen überhaupt durchgeführt werden kann, wird eine Startlochbohrung benötigt. Diese muss im Vorfeld durch Bohren oder Senkerodieren hergestellt werden. In die Bohrung wird für das eigentliche Erodieren anschließend der Messingdraht durch das Werkstück eingefädelt. Das auf einer geeigneten Spannvorrichtung fixierte Bauteil wird anschließend in einem Dielektrikum funkenerosiv bearbeitet. Spannvorrichtungen müssen dabei so aufgebaut werden, dass das Erodieren im gesamten Arbeitsbereich kollisionsfrei erfolgen kann.

Bei der Funkenerosion (Senk- und Drahterosion) erfolgt der Materialabtrag durch kurzpulsige elektrische Funkenentladungen. Dabei wird an die Arbeitselektrode (hier Werkzeug) eine Gleichspannung angelegt, die in der Regel zwischen 20 und 150V beträgt. Beim Annähern der Elektrode an das Werkstück baut sich, in Abhängigkeit von Spannung und Stromstärke, im Arbeitsspalt durch einen exakt definierten Stromimpulsverlauf ein elektrisches Feld auf. Dieser Impuls beschleunigt Ionen und Elektronen innerhalb des Dielektrikums derart, dass dieses durch die entstehende Hitze (bis zu 12.000° Celsius) verdampft und eine Plasma-Gasblase entstehen lässt. Innerhalb dieser bildet sich ein als Funke sichtbarer Entladekanal, der das Metall aufschmelzen lässt. Durch das Abschalten des Stromimpulses implodiert die Gasblase und das aufgeschmolzene Material wird aus dem Grundmaterial herausgeschleudert. Dieser exakt definierte und gesteuerte Vorgang wiederholt sich bis zu 100.000 mal in der Sekunde und spielt sich, je nach Impulsstärke und Dauer, innerhalb einer Distanz von wenigen Mikometern bis zu ca. 1 Millimeter ab. Das im Dielektrikum zu kleinen Metallkügelchen erstarrte Metall wird durch Pump- und Spülprozesse aus dem Arbeitsspalt entfernt.

Durch den Erosionsprozess erzeugt jeder einzelne Funke eine kleine Vertiefung im Werkstück. Die letztendliche Form des Teils die auf diese Weise erstellt wird, ist also das Ergebnis vieler einzelner dieser kleinen Vertiefungen. An der Elektrode geht der Abtragungsvorgang nicht spurlos vorbei. Sie unterliegt einem gewissem Verschleiß und muss daher regelmäßig erneuert werden, um eine hohe Abbildungstreue zu ermöglichen.

Durch Drahterodieren lassen sich beliebige Profile in Form von durchgehenden Öffnungen auch in gehärtete Stahlwerkstoffe oder Hartmetall einbringen. Die Bearbeitung schwerzerspanbarer Werkstoffe stellen in der Regel kein Problem dar. Daher wird das Verfahren häufig für die Fertigung von Teilen aus Titanlegierungen, Hartstoffen oder aber auch leitfähigen, hochfesten Keramiken eingesetzt. Auch die Herstellung von überaus anspruchsvollen, komplizierten Innenformen mit extrem kleinen Eckenradien bei gleichzeitig hoher Maß- und Formgenauigkeit ist beim Drahterodieren möglich. Nach der Fertigung sind gleichmäßige Flächen mit hoher Oberflächengüte kennzeichnend für die Drahterosion.

Da der Materialabtrag pro Arbeitstakt recht gering ist, ist das Verfahren auf den Abtrag kleinerer Materialmengen begrenzt. Weiterhin funktioniert das Drahterodieren nur bei elektrisch leitfähigen Materialien. Da jedwede Temperaturschwankungen zu Ungenauigkeiten an den zu bearbeitenden Teilen führen, ist auf eine zuverlässige Klimatisierung des Dielektrikums zu achten.

Das Prinzip der erodierenden Wirkung von elektrischen Entladungen ist bereits seit 1770 bekannt und wurde vom englischen Wissenschaftler Joseph Priestley entdeckt. Es sollte jedoch noch Jahrhunderte dauern, bis aus der Theorie Praxis wurde. Erst im Jahre 1943 kamen die beiden russischen Wissenschaftler Romanowitsch und Lasarenko auf die Idee, die zerstörerische/erosive Kraft elektrischer Entladungen nutzbar zu machen und ein Verfahren zu entwickeln, welches durch Funkenerodieren die Bearbeitung von Metallwerkstoffen ermöglicht.

Die erste Maschine für erosives Bearbeiten wurde 1955 in Mailand vorgestellt. Nur wenige Jahre später, 1969, wurde die erste NC-gesteuerte Drahterodiermaschine entwickelt.

Weitere Bearbeitungsverfahren finden Sie in der Leistungsübersicht